Dây chuyền phân khuôn khuôn ép nhựa và cổng khuôn

- 2021-08-13

Đường phân khuôn và cổng bằng nhựa khuôn ép

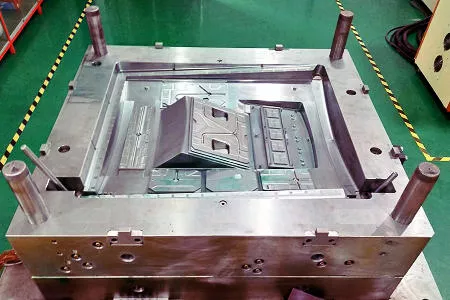

TRONG ép phun (hoặc gần như trong bất kỳ kiểu đúc nào), một trong những khái niệm cơ bản nhất là Đường chia tay. Khuôn được chia thành hai phần (nhiều hơn đối với các thiết kế phức tạp) để nó tách rời ra nhằm lấy sản phẩm ra và tái sử dụng nhiều lần. Hai phần này là Core và Cavity. Trong khi làm ép phun khoang cần được đặt bên trong lõi trước khi đổ nhựa nóng chảy vào. Đường nơi hai phần này gặp nhau được gọi là đường chia khuôn. Do đó, thành phần được tạo ra có một đường liên tục duy nhất xung quanh chu vi của nó. Đường này thường có thể nhìn thấy bằng mắt thường do có một chút gián đoạn trên bề mặt chi tiết sau khi lấy ra khỏi khuôn.

Trong ép phun, một trong những yếu tố quan trọng nhất khác khi sản xuất một bộ phận là cổng khuôn. Đó là phần mà nhựa nóng chảy chảy đến mảnh cuối cùng. Sau khi lấy khuôn ra, cổng thường được cắt tỉa để lại dấu vết trên bề mặt của bộ phận được sản xuất gọi là dấu cổng. Các loại cổng khác nhau được sử dụng để tạo ra bộ phận mong muốn. Ví dụ- Cổng điểm, Cổng chuối, Cổng tàu ngầm, cổng Tab, cổng quạt, cổng phụ, Và Cổng trực tiếp (Sprue). Các loại đều có những ưu nhược điểm khác nhau ảnh hưởng đến quá trình sản xuất cũng như chi phí đáng kể.

Đây là hai loại bất thường xuất hiện trên bề mặt của một bộ phận được sản xuất bởi quá trình ép phun. Để tách phần tử ra khỏi khuôn một cách dễ dàng, bất kỳ phần nào của phần tử không được có bất kỳ vết lõm hoặc phần nhô ra nào ngăn cản việc đẩy phần tử ra khỏi hình ảnh. Kiểu xâm nhập này được gọi là tính năng undercut. Bất kỳ tính năng nhô ra nào cũng phải tránh trong quá trình này mặc dù những sự xâm nhập này được sử dụng trong các quy trình như ép phun hoặc ép phun đôi. Để ngăn chặn những sự xâm nhập này và để tháo chi tiết ra khỏi khuôn một cách dễ dàng, góc dự thảo là cần thiết. Góc nghiêng được xác định tương ứng với dòng chia tay. Nếu những biện pháp này không được thực hiện trong khi quy trình sản xuất khuôn, các loại khuôn phức tạp hơn có thể được chế tạo, nhưng điều này làm tăng đáng kể chi phí sản xuất.

-

NHÃN:

Gửi yêu cầu của bạn ngay bây giờ