Khuôn ép nhựa TPU

- 2021-08-13

Nhựa TPU (Nhựa nhiệt dẻo polyurethane) ép phun Quá trình có nhiều phương pháp, bao gồm khuôn épđúc, đúc thổi, đúc nén, ép đùn, v.v., trong đó ép phun được sử dụng phổ biến nhất. sử dụng quy trình ép phun để đúc TPU theo yêu cầu ép phun TPU các bộ phận, được chia thành ba giai đoạn: làm dẻo trước, phun và đẩy ra. Máy phun được chia thành loại pít tông và loại vít. Nên sử dụng máy phun loại trục vít vì nó cung cấp tốc độ, độ dẻo và độ nóng chảy đồng đều.

Khuôn ốp điện thoại TPU

1. Thiết kế máy phun

Thùng của máy phun được lót bằng hợp kim đồng-nhôm, và vít được mạ crom để chống mài mòn. Tỷ lệ đường kính chiều dài của vít L / D = 16 ~ 20 là tốt hơn, ít nhất là 15; tỷ lệ nén là 2,5/1 ~ 3,0/1. Chiều dài phần cấp liệu là 0,5L, phần nén là 0,3L và phần đo sáng là 0,2L. Vòng kiểm tra phải được lắp gần đầu vít để ngăn dòng chảy ngược và duy trì áp suất tối đa.

TPU phải được xử lý bằng vòi tự chảy, đầu ra là hình nón ngược, đường kính vòi phun lớn hơn 4mm, đầu vào vòng đệm kênh chính nhỏ hơn 0,68mm và vòi phun phải được trang bị đai sưởi có thể điều khiển để ngăn chặn sự đông đặc của vật liệu.

Từ quan điểm kinh tế, lượng phun nên ở mức 40% – 80% lượng định lượng. Tốc độ trục vít là 20-50 vòng/phút.

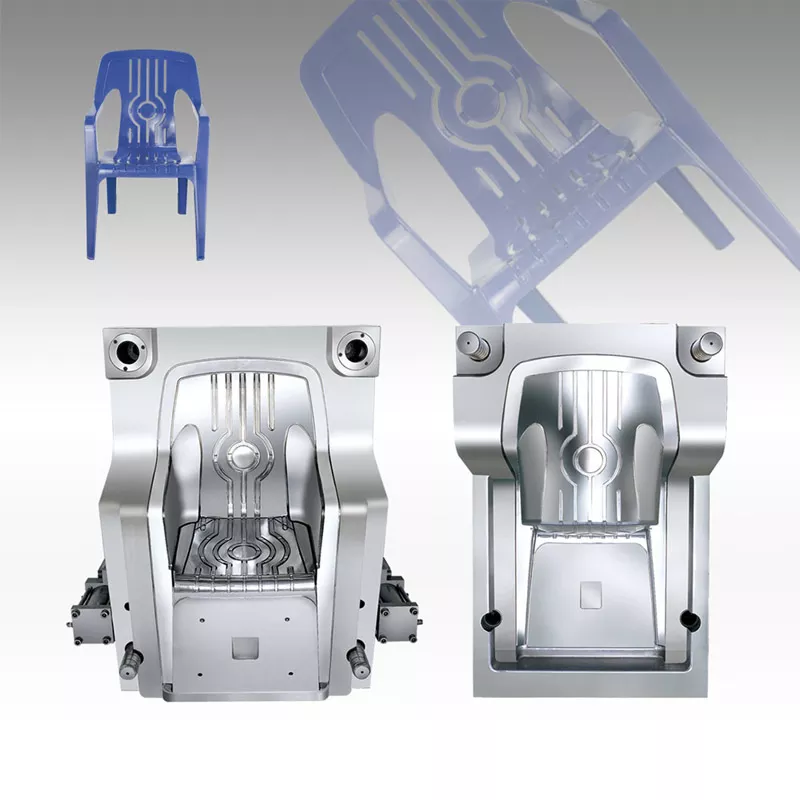

2. Thiết kế khuôn

Thiết kế khuôn cần chú ý những điểm sau:

(1) độ co của các bộ phận TPU đúc

Độ co ngót bị ảnh hưởng bởi độ cứng của nguyên liệu thô, độ dày, hình dạng, nhiệt độ đúc, nhiệt độ khuôn và các điều kiện đúc khác. Nói chung, phạm vi co ngót là 0,005-0,020 cm/cm. Ví dụ, mẫu thử hình chữ nhật 100 × 10 × 2 mm co lại theo chiều dài của cổng và hướng dòng chảy, độ cứng 75A lớn hơn 2-3 lần so với 60d. Ảnh hưởng của độ cứng và độ dày của TPU đến độ co ngót được thể hiện trên Hình 1. Có thể thấy rằng khi độ cứng của TPU nằm trong khoảng từ 78a đến 90a, độ co ngót giảm khi độ dày tăng; khi độ cứng nằm trong khoảng từ 95A đến 74d, độ co rút tăng nhẹ khi tăng độ dày.

(2) Giếng chạy và giếng nguội

Đường dẫn chính là một phần của đường dẫn nối vòi phun với kênh dẫn hướng hoặc khoang trong khuôn. Đường kính phải được mở rộng vào trong, có góc lớn hơn 2O để tạo điều kiện cho việc loại bỏ thảm thực vật ở kênh dòng chảy. Kênh shunt là kênh kết nối kênh chính và từng khoang trong khuôn nhiều rãnh và sự sắp xếp của nó trên khuôn phải đối xứng và cách đều nhau. Kênh dòng chảy có thể là hình tròn, hình bán nguyệt và hình chữ nhật, có đường kính 6-9mm. Bề mặt đường dẫn phải được đánh bóng giống như khoang để giảm lực cản dòng chảy và mang lại tốc độ làm đầy nhanh hơn.

Giếng lạnh là một nơi trống (ống dẫn mở rộng thêm) ở cuối ống dẫn chính, được sử dụng để hứng vật liệu lạnh được tạo ra giữa hai lần phun ở cuối vòi phun, để ngăn chặn ống dẫn hoặc cổng chuyển hướng khỏi chặn bởi vật liệu lạnh. Khi vật liệu nguội được trộn vào khoang khuôn sẽ dễ xảy ra ứng suất bên trong của sản phẩm. Đường kính của lỗ vật liệu lạnh là 8-10 mm và kích thước dài khoảng 6 mm.

(3) cổng và lỗ thông hơi

Cổng là đường dẫn kết nối kênh dòng chính hoặc kênh shunt và khoang. Diện tích mặt cắt ngang của nó thường nhỏ hơn lối đi của người chạy, đây là phần nhỏ nhất của hệ thống người chạy và chiều dài của nó phải ngắn. Hình dạng cổng là hình chữ nhật hoặc hình tròn và kích thước tăng theo độ dày của sản phẩm. Độ dày của sản phẩm nhỏ hơn 4mm, đường kính 1mm; độ dày của cổng là 4-8mm, đường kính 1,4mm; độ dày của cổng lớn hơn 8 mm, có đường kính 2,0-2,7mm. Vị trí cổng thường được chọn ở phần dày nhất của sản phẩm, không ảnh hưởng đến hình thức và công dụng, vuông góc với khuôn, để tránh co ngót và tránh hình xoắn ốc.

Khe xả hoặc khe thông hơi là một loại khe thoát khí được mở trong khuôn, được sử dụng để ngăn vật liệu nóng chảy đi vào khuôn không bị dính khí và xả khí ra khỏi khoang khuôn. Nếu không, sản phẩm sẽ có lỗ thoát khí, phản ứng tổng hợp kém, làm đầy không đủ hoặc bẫy khí, thậm chí làm cháy sản phẩm do nhiệt độ cao do nén không khí, dẫn đến ứng suất bên trong của sản phẩm. Cổng xả có thể được đặt ở cuối dòng chảy nóng chảy trong khoang khuôn hoặc trên đường phân chia của Khuôn nhựa, đó là một khe rót sâu 0,15mm và rộng 6 mm.

Cần phải kiểm soát nhiệt độ khuôn một cách đồng đều nhất có thể để tránh hiện tượng cong vênh, xoắn các chi tiết, dưới đây là một số sản phẩm khuôn ép phun nhựa TPU chúng tôi đã thực hiện trước đây. Nếu bạn có bất kỳ yêu cầu nào về các sản phẩm đúc TPU hoặc TPE, vui lòng liên hệ với chúng tôi.

ép phun TPU

ép đùn TPU

khuôn nhựa TPU

Vỏ máy tính xách tay TPU

3 Điều kiện đúc

Điều kiện đúc quan trọng nhất của TPU (Polyurethane nhiệt dẻo) là nhiệt độ, áp suất và thời gian ảnh hưởng đến dòng chảy và làm mát của quá trình dẻo hóa. Các thông số này sẽ ảnh hưởng đến hình thức và hiệu suất của các bộ phận TPU. Điều kiện xử lý tốt sẽ có thể thu được các bộ phận có màu trắng đến màu be.

(1) Nhiệt độ

Nhiệt độ được kiểm soát trong quá trình đúc TPU bao gồm nhiệt độ thùng, nhiệt độ vòi phun và nhiệt độ khuôn. Hai nhiệt độ đầu tiên chủ yếu ảnh hưởng đến quá trình dẻo hóa và dòng chảy của TPU, và nhiệt độ thứ hai ảnh hưởng đến dòng chảy và làm mát của bộ phận đúc TPU.

Nhiệt độ thùng – việc lựa chọn nhiệt độ thùng có liên quan đến độ cứng của vật liệu TPU. Nhiệt độ nóng chảy của TPU có độ cứng cao cao và nhiệt độ cao nhất ở cuối thùng cũng cao. Phạm vi nhiệt độ của thùng được sử dụng để xử lý TPU là 177 ~ 232oC. Sự phân bố nhiệt độ của thùng nói chung là từ một phía (đầu sau) của phễu đến vòi phun (đầu trước), tăng dần, để làm cho nhiệt độ TPU tăng đều đặn và đạt được mục đích dẻo hóa đồng đều.

Nhiệt độ vòi phun - nhiệt độ vòi phun thường thấp hơn một chút so với nhiệt độ tối đa của thùng để ngăn chặn sự chảy nước bọt của vật liệu nóng chảy trong vòi phun thẳng. Nếu sử dụng vòi tự khóa để ngăn tiết nước bọt, nhiệt độ vòi phun cũng có thể được kiểm soát trong phạm vi nhiệt độ tối đa của thùng.

Nhiệt độ khuôn – nhiệt độ khuôn có ảnh hưởng lớn đến hiệu suất bên trong và chất lượng bề ngoài của sản phẩm TPU. Nó phụ thuộc vào độ kết tinh của TPU và kích thước của sản phẩm. Nhiệt độ khuôn thường được kiểm soát bởi môi trường làm mát có nhiệt độ không đổi như nước. TPU có độ cứng cao, độ kết tinh cao và nhiệt độ khuôn cao. Ví dụ, Texin, độ cứng 480A, nhiệt độ khuôn 20-30oC; độ cứng 591A, nhiệt độ khuôn 30-50oC; độ cứng 355d, nhiệt độ khuôn 40-65oC. Nhiệt độ khuôn của các sản phẩm TPU thường là 10-60oC. Nhiệt độ khuôn thấp, vật liệu nóng chảy bị đông lạnh quá sớm và tạo thành dòng, không có lợi cho sự phát triển của các khối cầu, do đó độ kết tinh của sản phẩm thấp và quá trình kết tinh muộn sẽ xảy ra, điều này sẽ gây ra hiện tượng co rút sau và thay đổi hiệu suất của sản phẩm.

Áp lực – sự quá trình phun là áp suất bao gồm áp suất hóa dẻo (áp suất ngược) và áp suất phun. Khi vít rút lui, áp suất trên đỉnh nóng chảy là áp suất ngược, được điều chỉnh bởi van tràn. Việc tăng áp suất ngược sẽ làm tăng nhiệt độ nóng chảy, giảm tốc độ hóa dẻo, làm cho nhiệt độ nóng chảy đồng đều và hỗn hợp màu đồng nhất, đồng thời xả khí nóng chảy, nhưng sẽ kéo dài chu kỳ đúc. Áp suất ngược của TPU thường là 0,3 ~ 4MPa. Áp suất phun là áp suất tác dụng lên TPU bởi đầu vít. Chức năng của nó là vượt qua lực cản dòng chảy của TPU từ thùng đến khoang, đổ đầy vật liệu nóng chảy vào khuôn và nén vật liệu nóng chảy. Khả năng chống dòng chảy và tốc độ lấp đầy của TPU có liên quan chặt chẽ đến độ nhớt nóng chảy, trong khi độ nhớt nóng chảy liên quan trực tiếp đến độ cứng TPU và nhiệt độ nóng chảy, nghĩa là độ nhớt nóng chảy không chỉ được xác định bởi nhiệt độ và áp suất mà còn bởi độ cứng TPU và tốc độ biến dạng. Tốc độ cắt càng cao thì độ nhớt càng thấp; Độ cứng của TPU càng cao thì độ nhớt càng cao. Mối quan hệ giữa độ nhớt và tốc độ cắt của nhựa có độ cứng khác nhau (240oC). Ở cùng tốc độ cắt, độ nhớt giảm khi nhiệt độ tăng, nhưng ở tốc độ cắt cao, độ nhớt không bị ảnh hưởng nhiều bởi nhiệt độ như ở tốc độ cắt thấp. Áp suất phun của TPU thường là 20 ~ 110MPa. Áp suất giữ bằng khoảng một nửa áp suất phun và áp suất ngược phải bằng 1. Dưới 4MPa để làm cho TPU dẻo đều.

Thời gian chu kỳ – thời gian chu kỳ cần thiết để hoàn thành quá trình ép phun được gọi là thời gian chu kỳ đúc. Thời gian chu kỳ bao gồm thời gian đổ đầy, thời gian giữ, thời gian làm mát và các thời gian khác (mở, tháo khuôn, đóng, v.v.), ảnh hưởng trực tiếp đến năng suất lao động và việc sử dụng thiết bị. Chu kỳ hình thành của TPU thường được xác định bởi độ cứng, độ dày và cấu hình. Chu kỳ có độ cứng cao của TPU ngắn, chu kỳ dày của phần nhựa dài, chu kỳ phức tạp của cấu hình phần nhựa dài và chu kỳ hình thành cũng liên quan đến nhiệt độ khuôn. Chu kỳ đúc TPU thường nằm trong khoảng từ 20-60.

Tốc độ phun – tốc độ tiêm chủ yếu phụ thuộc vào cấu hình của sản phẩm TPU. Sản phẩm có mặt đầu dày cần tốc độ phun thấp hơn, trong khi sản phẩm có mặt đầu mỏng cần tốc độ phun nhanh hơn.

Tốc độ trục vít – Quá trình gia công các sản phẩm đúc TPU thường yêu cầu tốc độ cắt thấp nên tốc độ vít thấp hơn là phù hợp. Tốc độ vít của TPU thường là 20-80r / phút, vì vậy tốt nhất là 20-40r / phút.

(4) Xử lý tắt máy

BẰNG TPU (Polyurethane nhiệt dẻo) có thể bị phân hủy trong thời gian dài dưới nhiệt độ cao, nên sử dụng PS, PE, nhựa acrylate hoặc ABS để làm sạch sau khi tắt máy; nếu việc tắt máy kéo dài hơn 1 giờ thì nên tắt hệ thống sưởi.

(5) Xử lý sau sản phẩm

Do sự dẻo hóa không đồng đều của TPU trong thùng hoặc tốc độ làm nguội khác nhau trong khoang khuôn, nó thường tạo ra sự kết tinh, định hướng và co lại không đồng đều, dẫn đến sự tồn tại của ứng suất bên trong trong sản phẩm, nổi bật hơn ở các sản phẩm có thành dày. sản phẩm hoặc sản phẩm có chèn kim loại. Tính chất cơ học của sản phẩm khi chịu ứng suất bên trong thường bị giảm, bề mặt sản phẩm bị nhăn, thậm chí bị biến dạng, nứt nẻ. Cách giải quyết những vấn đề này trong sản xuất là ủ sản phẩm. Nhiệt độ ủ phụ thuộc vào độ cứng của sản phẩm TPU. Sản phẩm có độ cứng cao có nhiệt độ ủ cao hơn và nhiệt độ độ cứng thấp hơn. Nhiệt độ quá cao có thể gây cong vênh hoặc biến dạng sản phẩm, nhiệt độ quá thấp không thể loại bỏ ứng suất bên trong. TPU nên được ủ ở nhiệt độ thấp trong thời gian dài và các sản phẩm có độ cứng thấp hơn có thể được đặt ở nhiệt độ phòng trong vài tuần để đạt được hiệu suất tốt nhất. Độ cứng có thể được ủ 80oC × 20h dưới bờ A85 và 100oC × 20h trên A85. Việc ủ có thể được thực hiện trong lò sấy không khí nóng, chú ý vị trí không làm sản phẩm bị quá nhiệt cục bộ và làm biến dạng.

Ủ không chỉ có thể loại bỏ căng thẳng bên trong mà còn cải thiện tính chất cơ học. Vì TPU là dạng hai pha nên hiện tượng trộn pha xảy ra trong quá trình làm việc nóng của TPU. Khi Sản phẩm đúc TPU được làm lạnh nhanh, do độ nhớt cao và tách pha chậm nên phải có đủ thời gian để tách và tạo thành diện tích vi mô để đạt được hiệu suất tốt nhất.

(6) Ép phun dát

Để đáp ứng nhu cầu lắp ráp và sức mạnh phục vụ, Bộ phận đúc TPU cần phải được nhúng bằng các miếng chèn kim loại. Đầu tiên, miếng chèn kim loại được đặt ở vị trí xác định trước trong khuôn và sau đó được bơm vào toàn bộ sản phẩm. Do sự khác biệt lớn về đặc tính nhiệt và độ co giữa miếng chèn kim loại và TPU, nên các sản phẩm TPU có miếng chèn không được liên kết chắc chắn. Giải pháp là làm nóng trước miếng chèn kim loại vì chênh lệch nhiệt độ của chất nóng chảy giảm sau khi gia nhiệt trước để chất nóng chảy xung quanh miếng chèn có thể được làm nguội từ từ và độ co ngót tương đối đồng đều trong quá trình phun và một lượng hiệu ứng nạp vật liệu nóng nhất định có thể xảy ra để ngăn chặn ứng suất bên trong quá mức xung quanh hạt dao. TPU rất dễ khảm và hình dạng của lớp khảm không bị giới hạn. Chỉ sau khi lớp phủ được tẩy dầu mỡ, nó mới được làm nóng ở nhiệt độ 200-230oC trong 1. Độ bền của lớp vỏ có thể đạt 6-9kg / 25mm trong 5-2 phút. Để có được sự liên kết mạnh mẽ hơn, miếng chèn có thể được phủ một lớp keo, sau đó làm nóng ở 120oC rồi tiêm vào. Ngoài ra, cần lưu ý rằng TPU được sử dụng không được chứa chất bôi trơn.

(7) Tái chế vật liệu tái chế

Trong quá trình xử lý TPU, các chất thải như kênh dòng chính, kênh shunt và các sản phẩm không đủ tiêu chuẩn có thể được tái chế. Theo kết quả thí nghiệm, 100% vật liệu tái chế có thể được sử dụng hoàn toàn mà không cần thêm vật liệu mới và tính chất cơ học không bị suy giảm nghiêm trọng. Tuy nhiên, để giữ các tính chất cơ lý và điều kiện phun ở mức tốt nhất, tỷ lệ vật liệu tái chế nên là 25% ~ 30%. Cần lưu ý rằng chủng loại và đặc điểm kỹ thuật của vật liệu tái chế và vật liệu mới phải giống nhau. Không nên sử dụng các vật liệu tái chế bị ô nhiễm hoặc ủ. Các vật liệu tái chế không nên được lưu trữ quá lâu. Tốt hơn là tạo hạt và làm khô chúng ngay lập tức. Nói chung, nên giảm độ nhớt nóng chảy của vật liệu tái chế và điều chỉnh các điều kiện tạo hình.

-

NHÃN:

Gửi yêu cầu của bạn ngay bây giờ