Đúc phun PA (Nylon)

- 2021-08-13

Thông tin về PA6/PA66 (Nylon) ép phun

Đặc điểm:

Về cơ bản, có PA6 VÀ PA66 (Nylon 6 hoặc Nylon 66), Nylon có đặc tính bền và dễ đeo, tự bôi trơn và mịn, không độc hại, kháng khuẩn và khả năng hút nước cao. Ngoài ra, độ bền kéo và độ cứng của nó sẽ giảm mạnh khi hấp thụ độ ẩm. Sau đó, kích thước của các mảnh hoàn thiện sẽ thay đổi rất nhiều. Nếu ở môi trường nhiệt độ cao lâu ngày sẽ khỏi.

Nó sẽ không mềm dần khi tăng nhiệt độ cao cho đến khi đóng lại ở mức điểm nóng chảy. Sau khi đạt đến nhiệt độ thích hợp, nó sẽ chảy. Nó hòa tan trong nhiều hóa chất. Tuy nhiên, khí, dầu bôi trơn, chất tạo màu, chất tẩy rửa và dầu mỡ không có tác dụng với nylon.

Thuận lợi:

Nó có độ bền cơ học cao, độ bền tốt, khả năng chịu áp lực cao và độ bền kéo dài. Sức mạnh kéo dài của nó gần bằng sức mạnh năng suất, mạnh hơn gấp đôi so với ABSkhuôn éping các bộ phận.

Bộ phận ép phun nylon có độ bền mỏi tuyệt vời với bề mặt nhẵn và hệ số ma sát nhỏ và khả năng chống mài mòn tốt. Nó cũng có khả năng chống ăn mòn và khả năng chống kiềm (axit) và hầu hết dung dịch muối vượt trội, không độc hại, có quán tính đối với xói mòn sinh học và khả năng chống nấm mốc tốt, khả năng chịu nhiệt và tính năng điện tuyệt vời.

Sản phẩm của nó có trọng lượng nhẹ, dễ nhuộm và tạo khuôn.

Nhược điểm:

Nó dễ hấp thụ nước và có khả năng cản ánh sáng kém. Nó đòi hỏi khắt khe hơn Khuôn nhựacông nghệ đang sử dụng. Nó có thể hấp thụ nước và trương nở trong rượu nhưng không có khả năng chống lại axit mạnh và chất oxy hóa.

Vì vậy, nó không thể được sử dụng làm vật liệu chống axit.

Quá trình đúc:

Chúng ta nên kiểm soát chính xác quá trình ép phun để ngăn ngừa các vấn đề như nhấp nháy. Trong khi đó, do tốc độ ngưng tụ nhanh hơn và giải phóng nhanh để tan chảy, chúng ta nên tránh sản xuất không đủ do tắc nghẽn vật liệu trong đường dẫn và cổng lỗ (trước tiên là nhiệt độ và áp suất làm tăng tính thanh khoản).

Vì độ ổn định nhiệt kém nên nhiệt độ không được quá cao để không gây ố vàng vật liệu.

Áp suất phun thích hợp có thể được đánh giá qua hình thức bên ngoài của sản phẩm. Nếu áp suất phun cao hơn, sản phẩm sẽ xuất hiện các vấn đề như nhấp nháy; nhiệt độ quá thấp sẽ gây ra các khuyết tật như gợn sóng, vết chảy, đường hàn hoặc sản xuất không đủ. Vì vậy, nên tránh áp suất giữ cao hơn để tránh làm tăng ứng suất bên trong cho sản phẩm nói chung.

Nên thực hiện phun với tốc độ nhanh để tránh các vấn đề như gợn sóng hoặc đổ đầy khuôn không đủ do tốc độ làm nguội nhanh.

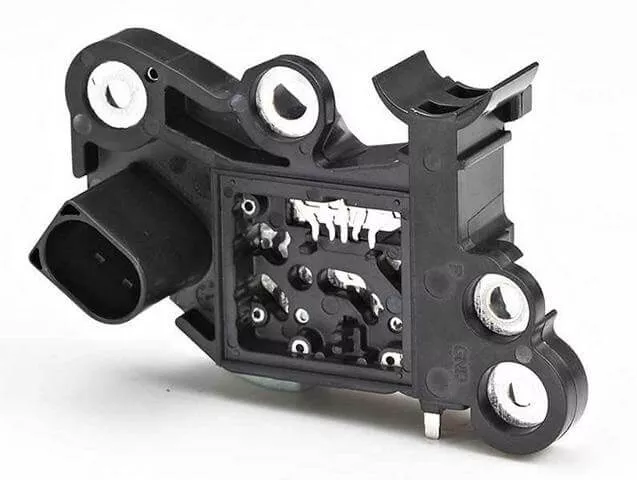

Khuôn chèn PA 66

ép phun PA66

Bánh xe ép phun PA66

Kỹ thuật ép phun PA (Nylon)

1, Chuẩn bị nguyên liệu gốc

PA (polyamit) dễ dàng hấp thụ độ ẩm, ảnh hưởng đến quá trình hoạt động, như giảm độ nhớt của chất nóng chảy và xuất hiện bong bóng và vết nứt trên bề mặt, v.v. Và đặc tính lực của sản phẩm cũng sẽ giảm rõ rệt. Vì vậy, quá trình sấy khô phải được thực hiện trước khi tạo hình. Ngoài ra, PA dễ bị oxy hóa, đổi màu cũng như phân hủy dưới nhiệt độ nóng nên sấy chân không sẽ tốt hơn. Nhưng nếu không có điều kiện sấy chân không thì cũng có thể áp dụng phương pháp sấy bằng không khí nóng. Nhiệt độ sấy chân không là 85-95 độ C và thời gian kéo dài là 4-6H; trong khi nhiệt độ sấy không khí nóng là 90-100 độ C và thời gian bền là 8-10H. Vật liệu PA sau khi sấy khô không thích hợp để định vị trong không khí (không quá 1-3H).

2, Nhiệt độ nóng chảy

Việc lựa chọn thùng máy chủ yếu dựa trên điểm nóng chảy của Vật liệu PA. Đồng thời, nó cũng liên quan đến loại máy ép phun, loại sản phẩm và kích cỡ. Nói chung, dưới 220-320 độ C, PA6 220-300 độ C; PA66:260-320 độ CVì nhiệt độ xử lý của PA hẹp nên nhiệt độ thùng máy phải được kiểm soát chặt chẽ, nhằm tránh hiện tượng tan chảy bị phân hủy làm sản phẩm bị hỏng. Việc thiết lập thùng máy có ảnh hưởng lớn đến độ dẻo và tốc độ nóng chảy. Nhiệt độ phần giữa của thùng máy phải cao hơn nhiệt độ nóng chảy 20–40 độ C và thấp hơn nhiệt độ phân hủy 20-30 độ C. Nhiệt độ phần trước thấp hơn phần giữa từ 5-10 độ C. Nhiệt độ phần back-end (phần loading) thấp hơn phần giữa khoảng 20-50 độ C. Việc làm mát lỗ sạc phải có hiệu quả. Nếu nhiệt độ của phần giữa quá thấp và trục vít thay đổi tốc độ quá nhanh sẽ xuất hiện hiện tượng kẹt giấy. Nếu nhiệt độ ở phần sau quá cao thì khả năng cung cấp sẽ bị ảnh hưởng. Tốc độ trục vít thấp hơn sẽ ảnh hưởng đến hiệu quả sản xuất.

3, Áp suất phun

Áp suất phun có ảnh hưởng nhỏ đến lực của PA. Việc lựa chọn áp suất phun chủ yếu phụ thuộc vào loại máy ép phun, nhiệt độ thùng máy, loại và kích thước của sản phẩm cũng như cấu trúc khuôn. Và cũng có một số yếu tố như tốc độ tiêm, thời gian tiêm và thời gian tiêm, v.v.

4, Tốc độ tiêm

Việc lựa chọn tốc độ phun có liên quan đến độ dày của sản phẩm, nhiệt độ nóng chảy, kích thước của cổng, v.v. Tốc độ phun không thể nhanh như vậy. Nếu không, nhiệt độ vượt quá sẽ xảy ra do cắt quá mức, tạo ra sự phân hủy, làm thay đổi màu sắc của sản phẩm và giảm tính chất lực. Tốc độ phun quá nhanh cũng sẽ tạo ra các khuyết tật như bong bóng, cháy xém, v.v.

5, Tốc độ quay của trục vít

Tốc độ trung bình nên được thông qua. Tốc độ quá nhanh có thể gây phân hủy nhựa do cắt quá mức, làm thay đổi màu sắc, giảm tính chất và tốc độ quay quá chậm, có thể ảnh hưởng đến chất lượng nóng chảy và hiệu quả sản xuất do thời gian nóng chảy kéo dài.

6, Áp suất ngược

Trên cơ sở đảm bảo chất lượng sản phẩm, áp suất ngược càng thấp thì càng tốt. Áp suất ngược cao có thể bị phân hủy do quá trình nóng chảy bị cắt quá mức.

7, Nhiệt độ khuôn ép phun PA

Nhiệt độ cao của khuôn giúp cải thiện độ cứng, mật độ, độ bền kéo và mô đun đàn hồi của sản phẩm. Nhiệt độ khuôn có liên quan đến tính chất của sản phẩm. Đối với những sản phẩm mỏng đòi hỏi độ giãn dài và độ trong suốt tốt thì nhiệt độ khuôn thấp hơn sẽ tốt hơn; trong khi đó đối với những khuôn dày đòi hỏi độ bền cao, khả năng chống mài mòn tốt và biến dạng ít hơn thì nhiệt độ khuôn càng cao thì càng tốt. Cụ thể như sau.

Độ dày nhiệt độ sản phẩm của khuôn: Dưới 3mm, nhiệt độ khuôn sử dụng 50 -70 độ C, 3-6mm, nhiệt độ khuôn sử dụng 70-90 độ C, 6-10mm, nhiệt độ khuôn sử dụng 80-100 độ C và độ dày thành lớn hơn 10 mm, 100 độ C Nhiệt độ khuôn có ảnh hưởng lớn đến độ co giãn của sản phẩm. Nhiệt độ khuôn càng cao thì độ co giãn càng lớn, nếu không thì độ co giãn càng nhỏ.

8, Chu trình đúc

Nó chủ yếu phụ thuộc vào độ dày của sản phẩm. Đối với sản phẩm có thành mỏng, thời gian phun, thời gian duy trì áp suất và thời gian làm mát đều có thể ngắn hơn; trong khi đối với sản phẩm có thành dày, để tránh sự xuất hiện như biến đổi co ngót, vết chìm và bong bóng, v.v., thì nên kéo dài thời gian phun và thời gian duy trì áp suất và nên áp dụng nhiệt độ khuôn cao. Thời gian làm mát phải lâu hơn.

9, Xử lý hậu kỳ sản phẩm

Sự kết tinh của quá trình định hướng phân tử và quá trình làm mát trong quá trình làm mát sẽ tạo ra một số ứng suất bên trong sản phẩm. Kích thước và hình dạng của sản phẩm sẽ thay đổi trong quá trình bảo quản và sử dụng sau này. Do đó, cần phải xử lý ủ và tạo ẩm.

10, Ủ

Nó sử dụng một sản phẩm có nhiệt độ cao hơn 80 độ C và độ chính xác chính xác. Sản phẩm sau khi tháo khuôn được lấy ra, cho vào dầu hoặc paraffin để ủ. Nhiệt độ ủ cao hơn nhiệt độ sử dụng 10-20 độ C và thời gian ủ 10-60 phút. (Tùy thuộc vào độ dày của sản phẩm)

11, Tạo ẩm

Trong quá trình tạo hình, sản phẩm dùng cho người hoặc dung dịch nước phải được cho vào nước sôi hoặc dung dịch kali axetat sau khi lấy ra 1-2 ngày.

12, Thời gian cư trú

Trong quá trình sản xuất, nếu nhiệt độ keo trên 300 độ C thì phải tránh để keo tồn tại lâu trong thùng máy (20 phút), nếu không sẽ bị phân hủy do quá nóng, gây đổi màu. của sản phẩm hoặc độ giòn. Nếu cần dừng tạm thời hơn 20 phút thì nhiệt độ của thùng máy có thể hạ xuống 200 độ C. Khi cư trú lâu ngày phải sử dụng polyme có độ nhớt cao hơn để làm sạch thùng máy. Ví dụ, HDPE hoặc PP có thể được sử dụng để làm sạch.

Hãy liên hệ với chúng tôi để nhận được giá cho sản phẩm của bạn Ép phun PA (PA6, PA66, PA12) hoặc bất kỳ dự án ép phun tùy chỉnh nào khác.

-

NHÃN:

Gửi yêu cầu của bạn ngay bây giờ