Các chiến lược hiệu quả để rút ngắn chu trình sản xuất khuôn mẫu

- 2024-09-19

Trong ngành công nghiệp ô tô đang phát triển nhanh chóng, tốc độ cập nhật mẫu ô tô đã tăng nhanh, dẫn đến chu kỳ phát triển ngắn hơn. Bộ phận phát triển khuôn cần tiến hành phân tích toàn diện từng giai đoạn phát triển khuôn để rút ngắn chu kỳ phát triển và nâng cao hiệu quả phát triển khuôn.

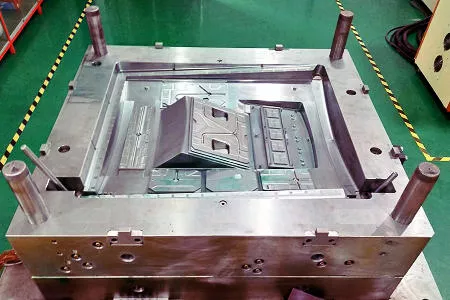

Sự phát triển của khuôn tấm thân ô tô có thể được chia thành hai giai đoạn: thiết kế và sản xuất. Giai đoạn thiết kế bao gồm thiết kế khuôn dập (SE), thiết kế sơ đồ DL quy trình dập, phân tích CAE và thiết kế bù bề mặt khuôn, thiết kế bề mặt khuôn CAM, thiết kế cấu trúc khuôn, FMC, lập trình cấu trúc và bề mặt khuôn. Giai đoạn sản xuất bao gồm sản xuất FMC, chuẩn bị phôi đúc và rèn, lắp ráp sơ cấp, xử lý thứ cấp, lắp ráp, mài và lắp, gỡ lỗi, cải tiến chất lượng và quy trình giao hàng. Trong chu trình phát triển khuôn, giai đoạn thiết kế khuôn cho toàn bộ xe thường mất khoảng 4 đến 5 tháng, trong khi giai đoạn sản xuất khuôn kéo dài 12 tháng. Việc gỡ lỗi và cải thiện chất lượng mất từ 5 đến 6,5 tháng. Vì vậy, việc nâng cao hiệu quả sản xuất khuôn mẫu có ý nghĩa rất lớn trong việc rút ngắn chu kỳ phát triển.

Hiện trạng thiết kế và sản xuất khuôn tấm thân xe

Trong những năm gần đây, tiến bộ công nghệ đáng kể đã được thực hiện trong việc phát triển khuôn mẫu thân xe. Hầu hết đã triển khai thiết kế sơ đồ DL 3D, phân tích CAE quy trình toàn diện, bắt đầu thiết kế bù bề mặt khuôn và thiết kế các khe hở không đồng nhất trên bề mặt khuôn. Thiết kế khối ba chiều đã được áp dụng cho thiết kế cấu trúc khuôn, bao gồm mô phỏng nhiễu động, mô phỏng trượt phế liệu và mô phỏng đường dập tự động.

Trong sản xuất khuôn mẫu, quy trình xử lý ba chiều (FMC) đã được triển khai, quy trình xử lý sơ cấp đã được lập trình đầy đủ, quy trình xử lý thứ cấp được tự động hóa và quá trình làm nguội khuôn (làm nguội tần số trung bình và làm nguội bằng ngọn lửa) đã được đẩy mạnh. Một số công ty cũng đã giới thiệu phương pháp làm nguội bằng laser và hoàn thiện bề mặt sau nung. Sản xuất khuôn mẫu đã áp dụng chế độ sản xuất "một dòng".

Những lý do chính cho chu kỳ sản xuất khuôn dài bao gồm khó kẹp một số bộ phận, khe hở không phù hợp giữa khuôn nam và khuôn nữ, công việc mài và lắp nhiều, nứt, nhăn và đàn hồi của một số bộ phận cần gỡ lỗi và chỉnh sửa nhiều lần, lỗi lập kế hoạch và thiết kế không đúng. .

Các vấn đề trong quy trình và thiết kế bề mặt khuôn

1. Khả năng xử lý sản phẩm không hợp lý, khó giải quyết trong quá trình dập dẫn đến các bộ phận không đáp ứng yêu cầu chất lượng, dẫn đến khó gỡ lỗi đáng kể và phải sửa đổi khuôn nhiều lần.

2. Cài đặt tham số phân tích CAE không hợp lý hoặc sử dụng các đặc tính vật liệu vượt trội so với các đặc tính được sử dụng trong sản xuất thực tế có thể dẫn đến sai lệch đáng kể giữa dữ liệu thiết kế quy trình và kết quả gỡ lỗi sản xuất, dẫn đến việc gỡ lỗi nhiều lần.

3. Các khiếm khuyết trong dữ liệu quy trình hoặc dữ liệu sản phẩm bộ phận dẫn đến các vấn đề cần được giải quyết trong quá trình gỡ lỗi.

4. Thiết kế khe hở bề mặt khuôn không hợp lý dẫn đến công việc mài và lắp kéo dài sau này. Thiết kế không xem xét sự thay đổi độ dày vật liệu trong quá trình tạo hình bộ phận, bù độ lệch của bệ máy và xử lý giãn nở bộ phận. Ví dụ, thiết kế khe hở cho khuôn kéo sâu nắp trên dựa trên độ dày vật liệu, dẫn đến lãng phí hơn 30 giờ cho việc mài và lắp hoàn chỉnh do dư thừa ở các vùng màu.

5. Các góc hoặc gờ cắt tỉa không hợp lý ở điểm nối giữa duỗi thẳng và cắt tỉa thường dẫn đến việc gỡ lỗi nhiều lần. Thiếu độ chính xác trong việc trải mép hoặc xác minh vật liệu thử nghiệm không chính xác dẫn đến việc điều chỉnh cạnh và công việc hàn. Trong một số trường hợp, cạnh được làm lại không thẳng đứng hoặc sắc nét và có khoảng hở không đồng đều, dẫn đến các vệt cần phải gỡ lỗi nhiều lần.

6. Thiết kế bề mặt khuôn không tính đến nhu cầu làm sạch chân răng hoặc các khu vực chịu áp lực lớn, dẫn đến công việc mài và lắp đáng kể.

7. Việc truyền tải thông tin quy trình không đầy đủ chẳng hạn như thợ lắp ráp thiếu hiểu biết về các yêu cầu mài và lắp cho các bộ phận khác nhau của khuôn hoặc nhân viên xử lý bề mặt không hiểu biết đầy đủ về các khu vực làm nguội dẫn đến phải làm lại hoặc kéo dài thời gian xác nhận thông tin.

Tối ưu hóa quy trình thiết kế và sản xuất khuôn mẫu

1. Thiết kế lỗ thoát khuôn và lỗ vít giúp giảm nhu cầu thợ lắp phải tạo chúng theo cách thủ công, giảm thời gian khoan và nâng cao độ chính xác.

2. Thiết lập hệ thống hỗ trợ kẹp tiêu chuẩn cho khuôn dập, nêm, thanh trượt, v.v. không chuẩn, đảm bảo việc sử dụng các đầu kẹp quy trình trong thiết kế để đạt được lập trình và xử lý thống nhất, từ đó nâng cao hiệu quả và độ chính xác xử lý.

3. Việc triển khai nhận dạng khuôn được tiêu chuẩn hóa trên đế và khối khuôn tạo điều kiện thuận lợi cho việc nhận dạng và lắp đặt bộ phận đồng thời hỗ trợ việc bảo trì.

4. Nghiên cứu các thông số gia công phay số các bề mặt quan trọng nhằm nâng cao hiệu quả và độ chính xác.

5. Điều chỉnh lộ trình xử lý cắt và làm thẳng các khối để tiết kiệm thời gian và nâng cao hiệu quả.

Phần kết luận

Với sự cải tiến liên tục của cơ sở dữ liệu khuôn tấm thân xe và ứng dụng chuyên sâu của phần mềm phân tích kết hợp với độ chính xác gia công được cải thiện của máy công cụ, cách tiếp cận chi tiết đối với công việc thiết kế kỹ thuật là điều cần thiết. Bằng cách giải quyết các vấn đề khác nhau ngay từ đầu trong các giai đoạn thiết kế sản phẩm, quy trình và khuôn mẫu thông qua các biện pháp xác thực ảo và phòng ngừa sớm, cùng với việc truyền thông tin hiệu quả, thời gian lắp ráp có thể giảm xuống trong khi độ chính xác trong sản xuất được cải thiện. Điều này chắc chắn sẽ dẫn đến việc giảm đáng kể thời gian mài và lắp, ít phiên gỡ lỗi hơn, đáp ứng yêu cầu chất lượng cho các bộ phận được dập, cuối cùng đạt được mục tiêu rút ngắn chu trình sản xuất khuôn.

-

NHÃN:

Gửi yêu cầu của bạn ngay bây giờ