Dịch vụ ép phun

- 2021-08-13

Chúng tôi là một Trung Quốc ép phun/công ty khuôn mẫu cung cấp Phong tục khuôn ép và dịch vụ sản xuất khuôn ép phun cho các sản phẩm nhựa đa dạng trên toàn thế giới. Chúng tôi cung cấp thiết kế bộ phận, thiết kế khuôn mẫu, chế tạo khuôn mẫu, sản xuất hàng loạt, sơn, mạ, in lụa, in ấn và lắp ráp, tất cả đều nằm trong các dịch vụ một cửa.

Bạn có biết tên của quy trình mà hầu hết các vật liệu rắn bằng nhựa được sản xuất không? Nó được gọi là ép phun. Đây là một trong những quy trình đúc tốt nhất để tạo ra hàng triệu khuôn épcác bộ phận trong một thời gian rất ngắn. Tuy nhiên, Chi phí chế tạo khuôn phun ban đầu khá cao so với các phương pháp gia công khác, nhưng chi phí chế tạo dụng cụ ép phun này sẽ được phục hồi nhờ sản xuất lớn sau này và quá trình này có ít hoặc thậm chí không có tỷ lệ lãng phí.

ép phun nhựa

ép phun (hay Ép phun) là công nghệ sản xuất các sản phẩm từ nhựa. Bơm nhựa nóng chảy ở áp suất cao vào khuôn ép, khuôn được chế tạo theo hình dạng bộ phận mong muốn, hình dạng bộ phận được tạo ra bởi người thiết kế bằng một số phần mềm thiết kế CAD (như UG, Solidworks, v.v.), khuôn được một công ty khuôn mẫu (hoặc nhà sản xuất khuôn mẫu) chế tạo từ vật liệu kim loại hoặc nhôm và được gia công chính xác để tạo thành các đặc tính của bộ phận mong muốn bằng một số máy kỹ thuật cao như máy CNC, máy EDM, máy tạo bọt, máy mài, cắt dây máy, v.v., từng bước tạo ra khoang khuôn cuối cùng dựa trên hình dạng và kích thước bộ phận mong muốn chính xác, mà chúng tôi gọi là khuôn phun.

các tiêm quá trình đúc được sử dụng rộng rãi để sản xuất nhiều loại sản phẩm nhựa, từ linh kiện nhỏ nhất đến cản lớn của ô tô. Đây là công nghệ phổ biến nhất để sản xuất các sản phẩm đúc trên thế giới hiện nay, với một số sản phẩm được sản xuất phổ biến bao gồm hộp đựng thực phẩm, xô, thùng bảo quản, thiết bị nấu ăn trong nhà, bàn ghế ngoài trời, linh kiện ô tô, linh kiện y tế, đồ chơi đúc khuôn, v.v.

Nếu bạn muốn kinh doanh lĩnh vực ép phun, dưới đây là một số thông tin cơ bản bạn có thể cần biết

1. Các loại khuôn ép phun

2. Thiết bị ép phun

ép phun

2.1. Máy ép phun

2.1.1 Máy ngang hoặc dọc

2.1.2 Bộ phận kẹp

3. khuôn ép

3.1. Khuôn chạy nguội

3.1.1. Khuôn hai tấm

3.1.2. Khuôn ba tấm

3.2. Khuôn chạy nóng

4. Quá trình ép phun

4.1 Chu trình ép phun

4.2 tiêm Thử khuôn

4.3 tiêm Khiếm khuyết khuôn

4.3.1 Số vấn đề I: Lỗi bắn ngắn

4.3.2 Vấn đề số II: Cắt tỉa (Nhấp nháy hoặc gờ)

4.3.3 Số III. Khiếm khuyết đường hàn (đường nối)

4.3.4 Số phát hành IV: Biến dạng cong vênh

4.3.5 Vấn đề số V: Khiếm khuyết dấu chìm

4.3.6 Số VI: Dấu lưu lượng

4.3.7 Số VII: Vệt sợi thủy tinh

4.3.8 Số VIII: Dấu đầu phun

Các loại khuôn ép phun – Về cơ bản có 7 loại quy trình ép phun như dưới đây

Đúc phun phản ứng

ép phun chất lỏng

Đúc phun hỗ trợ khí

Đúc đồng phun

Đúc phun 2 lần (hoặc đúc phun đôi)

Đúc phun lõi nóng chảy

ép phun nhanh

Thiết bị ép phun

Máy ép phun

Máy ép phun, người Mỹ thường gọi là máy ép phun (hoặc máy ép), ép khuôn ép phun tùy chỉnh của chúng tôi trong máy. Máy phun được đánh giá theo trọng tải, cho biết lượng lực kẹp mà máy ép có thể tạo ra. Lực kẹp này giữ cho khuôn luôn đóng trong quá trình ép phun. Có nhiều thông số kỹ thuật khác nhau của máy ép phun từ dưới 5 tấn đến 6000 tấn, hoặc thậm chí lớn hơn.

Máy ép phun ngang

Máy ngang hoặc dọc

Thông thường có hai loại máy ép phun, máy ép ngang và máy ép dọc,

Điều này có nghĩa là máy đúc sẽ cố định khuôn ở vị trí nằm ngang hoặc thẳng đứng. Phần lớn là máy ép phun theo chiều ngang nhưng máy dọc được sử dụng trong một số ứng dụng thích hợp như khuôn chèn cáp, chèn khuôn hoặc một số yêu cầu về quy trình đúc đặc biệt, có một số máy ép phun có thể tạo ra các bộ phận đúc hai màu, ba hoặc bốn màu trong một bước, chúng tôi gọi là máy ép phun hai lần hoặc máy ép phun 2K (nhiều màu hơn sẽ là máy đúc 3K hoặc 4K),

Bộ phận kẹp

Máy móc được phân loại chủ yếu theo loại hệ thống truyền động mà chúng sử dụng: thủy lực, điện hoặc hybrid. Máy ép thủy lực trước đây là lựa chọn duy nhất dành cho các nhà đúc khuôn cho đến khi Nissei giới thiệu máy chạy hoàn toàn bằng điện đầu tiên vào năm 1983. Máy ép điện, còn được gọi là Công nghệ máy điện (EMT), giảm chi phí vận hành bằng cách cắt giảm mức tiêu thụ năng lượng và cũng giải quyết một số vấn đề mối quan tâm về môi trường xung quanh máy ép thủy lực. Máy ép điện đã được chứng minh là êm hơn, nhanh hơn và có độ chính xác cao hơn, tuy nhiên, máy đắt tiền hơn. Máy ép phun lai tận dụng các tính năng tốt nhất của cả hệ thống thủy lực và điện. Máy thủy lực là loại máy chiếm ưu thế ở hầu hết các nước trên thế giới, ngoại trừ Nhật Bản.

Khuôn ép phun- Các loại khuôn ép phun

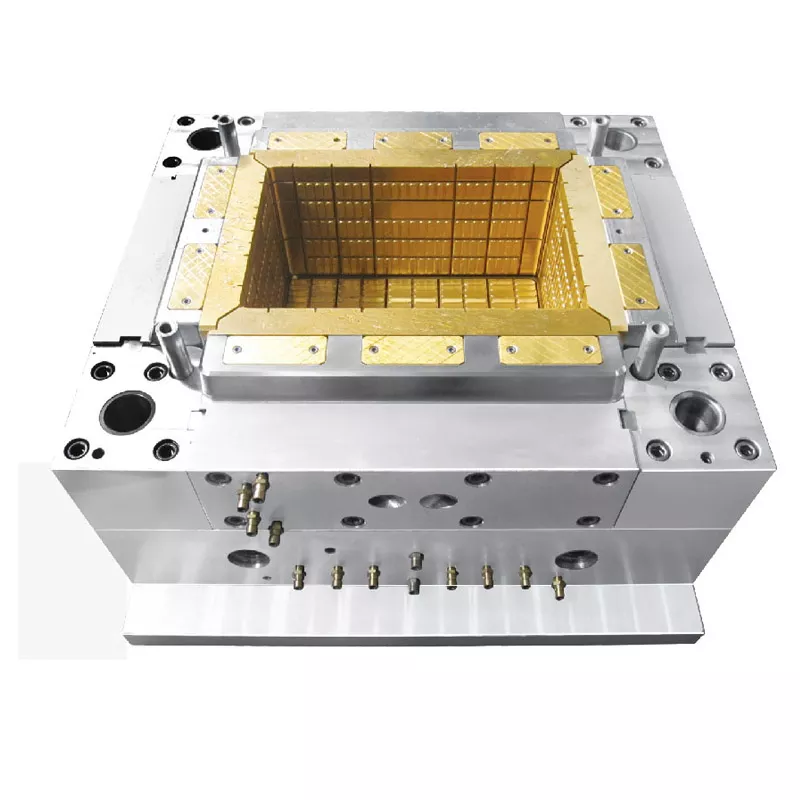

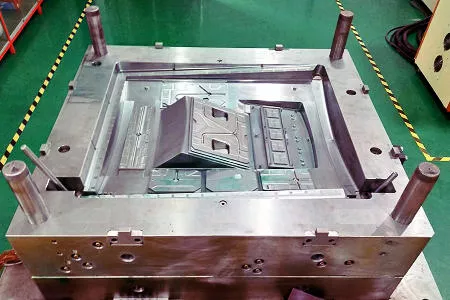

Giải thích một cách đơn giản rằng khuôn ép phun được tùy chỉnh theo hình dạng bộ phận mong muốn bằng cách cắt thép hoặc nhôm và tạo ra khuôn có thể sử dụng trong máy ép phun mà chúng tôi gọi là khuôn ép hoặc khuôn ép nhựa, đi đến của chúng tôi Khuôn nhựaing phần để biết thêm về sản xuất khuôn ép nhựa, nhưng để tạo ra khuôn ép thực sự không hề dễ dàng, bạn cần phải có một đội ngũ chuyên nghiệp (thợ làm khuôn, thiết kế khuôn) và các thiết bị sản xuất khuôn như máy CNC, máy EDM, máy cắt dây, v.v.

Có hai loại chính khuôn ép phun: khuôn chạy lạnh (thiết kế hai tấm và ba tấm) và khuôn chạy nóng (loại khuôn không có rãnh chạy phổ biến hơn). Sự khác biệt đáng kể là sự hiện diện của mầm và đường dẫn với mọi bộ phận được đúc trong loại đường dẫn nguội. Thành phần đúc thêm này phải được tách ra khỏi bộ phận đúc mong muốn, về cơ bản, đường chạy nóng không có bất kỳ chất thải đường chạy nào hoặc có chất thải đường chạy nhỏ.

Khuôn chạy nguội

Được phát triển để cung cấp khả năng bơm vật liệu nhiệt rắn trực tiếp vào khoang khuôn hoặc qua rãnh rót và một đường dẫn phụ nhỏ và cổng vào khoang khuôn, về cơ bản có hai loại đường dẫn nguội được sử dụng chủ yếu trong ngành công nghiệp khuôn mẫu, khuôn hai tấm và Khuôn ba tấm.

khuôn chạy nguội hai tấm

Khuôn hai tấm

thông thường khuôn hai tấm bao gồm hai nửa được gắn chặt vào hai trục lăn của bộ phận kẹp của máy đúc. Khi bộ phận kẹp được mở ra, hai nửa khuôn sẽ mở ra như minh họa ở (b). Đặc điểm rõ ràng nhất của khuôn là khoang, thường được hình thành bằng cách loại bỏ kim loại khỏi bề mặt tiếp xúc của hai nửa. Khuôn có thể chứa một khoang hoặc nhiều khoang để tạo ra nhiều chi tiết trong một lần đúc. Hình vẽ cho thấy một khuôn có hai khoang. Các bề mặt phân khuôn (hoặc đường phân khuôn trong mặt cắt ngang của khuôn) là nơi khuôn mở ra để tháo (các) bộ phận.

Ngoài khoang, còn có các tính năng khác của khuôn phục vụ các chức năng không thể thiếu trong chu trình đúc. Khuôn phải có kênh phân phối để nhựa nóng chảy chảy từ vòi phun của thùng phun vào khoang khuôn. Kênh phân phối bao gồm (1) một đường dẫn dẫn từ vòi phun vào khuôn; (2) đường dẫn dẫn từ trục rót đến khoang (hoặc khoang); và (3) các cổng hạn chế dòng nhựa chảy vào khoang. Có một hoặc nhiều cổng cho mỗi khoang trong khuôn.

Khuôn chạy nguội ba tấm

Khuôn ba tấm

Khuôn hai tấm là loại khuôn phổ biến nhất trong ép phun. Một sự thay thế là một khuôn ba tấm. Có những lợi thế cho thiết kế khuôn mẫu này. Đầu tiên, dòng nhựa nóng chảy đi qua một cổng nằm ở đáy của phần hình cốc, thay vì ở bên cạnh. Điều này cho phép phân phối đều hơn lượng tan chảy vào các thành của cốc. Trong thiết kế cổng bên ở dạng hai tấm, nhựa phải chảy xung quanh lõi và nối ở phía đối diện, có thể tạo ra điểm yếu ở đường hàn. Thứ hai, khuôn ba tấm cho phép máy đúc vận hành tự động hơn. Khi khuôn mở ra, nó chia thành ba tấm với hai lỗ ở giữa. Điều này buộc phải ngắt kết nối giữa đường dẫn và các bộ phận, những bộ phận này sẽ rơi theo trọng lực (có thể có sự hỗ trợ từ không khí thổi hoặc cánh tay robot) vào các thùng chứa khác nhau bên dưới khuôn.

Khuôn chạy nóng

Đúc Á hậu nóng có các bộ phận được làm nóng vật lý. Những kiểu đúc này giúp chuyển nhựa nóng chảy nhanh chóng từ máy cấp trực tiếp vào khoang khuôn. Nó còn có thể được gọi là khuôn không có rãnh chạy. Hệ thống khuôn chạy nóng rất hữu ích cho một số sản phẩm có khối lượng lớn, giúp tiết kiệm chi phí sản xuất rất lớn bằng cách sử dụng hệ thống khuôn chạy nóng. Trục rót và đường dẫn trong khuôn hai tấm hoặc ba tấm thông thường tượng trưng cho vật liệu phế thải. Trong nhiều trường hợp, chúng có thể được nghiền và tái sử dụng; tuy nhiên, trong một số trường hợp, sản phẩm phải được làm bằng nhựa “nguyên chất” (nguyên liệu nhựa thô nguyên gốc) hoặc có khuôn nhiều khoang (như khuôn 24 khoang, 48 khoang, 96 khoang, 128 khoang hoặc thậm chí là khuôn nhiều khoang). các khuôn chạy nóng loại bỏ sự đông đặc của trục dẫn và đường dẫn bằng cách đặt các bộ gia nhiệt xung quanh các kênh dẫn tương ứng. Trong khi nhựa trong khoang khuôn đông đặc lại, vật liệu trong kênh dẫn và rãnh dẫn vẫn ở trạng thái nóng chảy, sẵn sàng được bơm vào khoang trong chu kỳ tiếp theo.

Loại hệ thống chạy nóng.

Về cơ bản có hai loại hệ thống đường dẫn nóng, một là khuôn dẫn nóng cal (không có tấm đa tạp và tấm dẫn nóng) và một là khuôn dẫn nóng (có tấm đa tạp và tấm dẫn nóng).

Khuôn rót nóng (không có tấm đa tạp và tấm dẫn nóng) đang sử dụng vòi phun nóng (sprue) đưa vật liệu vào khoang khuôn một cách trực tiếp hoặc gián tiếp.

khuôn dẫn nước nóng (có tấm dẫn nước nóng và tấm dẫn nước nóng) có nghĩa là hệ thống dẫn nước nóng có tấm dẫn nước nóng, tấm dẫn nước nóng và đường dẫn nóng phụ. Những hình ảnh dưới đây giải thích đơn giản về hai loại hệ thống đường chạy nóng.

Á hậu nóng bỏng với đa dạng

Cổng trực tiếp Á hậu nóng

Ưu điểm và nhược điểm của khuôn chạy nguội

Có một số ưu điểm đáng kinh ngạc của phương pháp đúc khuôn nguội như:

Đúc khuôn lạnh rẻ hơn và dễ bảo trì hơn.

Bạn có thể nhanh chóng thay đổi màu sắc.

Nó có thời gian chu kỳ nhanh hơn.

Nó linh hoạt hơn đúc Á hậu nóng.

Vị trí cổng có thể dễ dàng thay đổi hoặc cố định.

Mặc dù có nhiều ưu điểm nhưng cũng có một số nhược điểm. Nhược điểm của phương pháp đúc khuôn nguội là:

Bạn phải có kích thước dày hơn so với khuôn chạy nóng.

Bạn chỉ có thể sử dụng một số loại vòi phun, phụ kiện và ống góp nhất định.

Việc đúc đường dẫn nguội có thể dẫn đến thời gian sản xuất chậm hơn khi bạn loại bỏ các đường dẫn và đường dẫn.

Bạn phải tách đường ray và các bộ phận theo cách thủ công sau khi đúc.

Bạn có thể lãng phí vật liệu nhựa nếu không đặt lại sau mỗi lần chạy.

Nếu bạn muốn biết thêm thông tin, vui lòng truy cập khuôn chạy lạnh trang để kiểm tra chi tiết hơn.

Ưu điểm và nhược điểm của khuôn Hot Runner

Đúc nóng chạy có một số ưu điểm như:

Đúc Á hậu nóng có thời gian chu kỳ rất nhanh.

Bạn có thể tiết kiệm chi phí sản xuất bằng cách sử dụng khuôn đúc nóng.

Cần ít áp lực hơn để phun khuôn.

Bạn có nhiều quyền kiểm soát hơn đối với việc đúc khuôn chạy nóng.

Khuôn đúc Á hậu nóng có thể phù hợp với nhiều loại cổng.

khuôn nhiều khoang có thể được thực hiện dễ dàng bằng cách sử dụng hệ thống đường chạy nóng.

Những nhược điểm của việc sử dụng khuôn đúc chạy nóng là:

Làm khuôn chạy nóng đắt hơn khuôn chạy nguội.

Rất khó để bảo trì và sửa chữa khuôn chạy nóng.

Bạn không thể sử dụng khuôn chạy nóng trên các vật liệu nhạy cảm với nhiệt.

Bạn sẽ cần phải kiểm tra máy móc của mình thường xuyên hơn so với máy đúc khuôn nguội.

Rất khó để thay đổi màu sắc của hệ thống khuôn chạy nóng.

Muốn biết thêm thông tin, chào mừng bạn đến với khuôn chạy nóng phần để biết thêm.

Gia công ép phun?

ép phun

Ép phun là một trong những cách tốt nhất để định hình các sản phẩm nhựa bằng cách phun vật liệu nhựa nhiệt dẻo, Trong quá trình ép phun, vật liệu nhựa trong máy ép phun và sử dụng hệ thống nấu chảy của bộ phun để làm nóng chảy nhựa thành chất lỏng, sau đó dùng áp suất cao phun vật liệu lỏng vào khuôn (khuôn sản xuất theo yêu cầu) được lắp ráp trong máy ép phun đó. Khuôn được tạo thành từ bất kỳ kim loại nào như thép hoặc nhôm. Dạng nóng chảy sau đó được để nguội và chuyển sang dạng rắn.

The plastic material thus formed is then ejected out of the khuôn nhựa. The actual process of đúc nhựa is just an expansion of this basic mechanism. The plastic is let into a barrel or chamber under gravity or force-fed. As it moves down, the increasing temperature melts the plastic resin. Then, the molten plastic is forcibly injected into the mold under the barrel with an appropriate volume. As the plastic cools, it solidifies. The bộ phận đúc phun like this has a reverse shape than that of the mold. A variety of shapes both 2D and 3D can be produced by the process.

Quá trình của đúc nhựa is cheap due to the simplicity involved and the quality of the plastic material is modifiable by changing the factors involved in the custom quá trình ép phun: – Áp suất phun có thể thay đổi để thay đổi độ cứng của sản phẩm cuối cùng. – Độ dày của khuôn cũng quyết định chất lượng của sản phẩm được sản xuất. – Nhiệt độ nóng chảy và làm nguội quyết định chất lượng nhựa tạo thành. ƯU ĐIỂM Ưu điểm chính của ép phun là rất tiết kiệm chi phí và nhanh chóng. Ngoài ra, không giống như quy trình cắt, quy trình này loại trừ mọi cạnh sắc không mong muốn. Ngoài ra, quá trình này tạo ra các sản phẩm mịn và hoàn thiện mà không cần phải hoàn thiện thêm. Kiểm tra dưới đây để biết chi tiết những ưu điểm và nhược điểm.

Ưu điểm của ép phun

Mặc dù ép phun được nhiều công ty khác nhau sử dụng và không còn nghi ngờ gì nữa, đây là một trong những phương pháp phổ biến nhất để sản xuất các sản phẩm ép phun, nhưng việc sử dụng chúng có một số ưu điểm như:

Độ chính xác và tính thẩm mỹ – because in this injection moulding process you can make your plastic part with any shape and surface finished ( texture and high gloss finishing), some of the special surface finishing still can meet by the secondary surface finishing process, injection moulding part is the repeatability of their shapes and dimensions.

Hiệu quả và tốc độ – a single production process, even for the most complex products, lasts from a few to several dozen seconds,

Khả năng tự động hóa hoàn toàn quy trình sản xuất – trong trường hợp các công ty sản xuất linh kiện nhựa sẽ dẫn đến nỗ lực sản xuất thấp và khả năng sản xuất hàng loạt.Sinh thái học – because compared to metalworking, we are dealing with a significant reduction in the number of technological operations, less direct energy and water consumption and low emissions of compounds harmful to the environment.

Nhựa là vật liệu, mặc dù được biết đến tương đối gần đây, thậm chí đã trở nên không thể thiếu trong cuộc sống của chúng ta và nhờ quy trình sản xuất ngày càng hiện đại qua từng năm, chúng sẽ góp phần nhiều hơn vào việc tiết kiệm năng lượng và các tài nguyên thiên nhiên khác.

Nhược điểm của ép phun

Chi phí cao của máy ép phun và thường là chi phí của dụng cụ (khuôn) tương đương dẫn đến thời gian khấu hao kéo dài và chi phí bắt đầu sản xuất cao.

Do những điều trên, công nghệ phun chỉ mang lại hiệu quả về mặt chi phí cho sản xuất hàng loạt.

Cần có đội ngũ nhân viên giám sát kỹ thuật có trình độ cao, phải biết chi tiết về quy trình ép phun.

Cần yêu cầu kỹ thuật cao trong chế tạo khuôn ép phun

Sự cần thiết phải duy trì dung sai hẹp của các thông số xử lý.

Quá trình chuẩn bị sản xuất mất nhiều thời gian do việc thực hiện khuôn ép tốn nhiều công sức.

Thời gian chu kỳ ép phun

Thời gian chu kỳ phun cơ bản bao gồm Đóng khuôn - vận chuyển phun về phía trước - thời gian đổ đầy nhựa - đo - rút vận chuyển - áp suất giữ - thời gian làm mát - mở khuôn - (các) bộ phận đẩy ra

Khuôn được đóng lại bằng máy ép phun, và nhựa nóng chảy được ép bởi áp suất của vít phun để bơm vào khuôn. Các kênh làm mát sau đó hỗ trợ làm mát khuôn và nhựa lỏng trở nên rắn chắc thành phần nhựa mong muốn. Hệ thống làm mát là một trong những bộ phận quan trọng nhất của khuôn, việc làm mát không thích hợp có thể dẫn đến sản phẩm đúc bị biến dạng và thời gian chu kỳ sẽ tăng lên, điều này cũng sẽ làm tăng chi phí ép phun.

Thử khuôn

Khi tiêm khuôn nhựa đã được thực hiện bởi thợ làm khuôn, điều đầu tiên chúng ta cần làm thử khuôn, đây là cách duy nhất để kiểm tra chất lượng khuôn nếu được làm theo yêu cầu tùy chỉnh hay không, để thử khuôn, chúng ta thường đổ nhựa vào khuôn từng bước, sử dụng phương pháp đổ đầy ngắn lúc đầu và tăng dần trọng lượng vật liệu cho đến khi khuôn đầy 95 đến 99%. Sau khi đáp ứng trạng thái này, một lượng nhỏ áp suất giữ sẽ được thêm vào và thời gian giữ tăng lên cho đến khi xảy ra hiện tượng đóng băng cổng, sau đó áp suất giữ sẽ tăng lên cho đến khi bộ phận đúc không còn vết chìm và trọng lượng bộ phận đã ổn định. Sau khi bộ phận đó đủ tốt và đã vượt qua bất kỳ bài kiểm tra kỹ thuật cụ thể nào, bảng thông số máy cần được ghi lại để sản xuất hàng loạt trong tương lai.

Khiếm khuyết khuôn ép nhựa

Ép phun là một công nghệ phức tạp và các vấn đề có thể xảy ra mọi lúc. Một tùy chỉnh mới làm bằng khuôn ép có một số vấn đề là rất bình thường, để giải quyết vấn đề về khuôn, chúng ta cần sửa và kiểm tra khuôn nhiều lần, thông thường thử hai hoặc ba lần có thể giải quyết hoàn toàn mọi vấn đề, chỉ đối với một số trường hợp cần dùng thử khuôn một lần có thể được phê duyệt các mẫu. và cuối cùng, mọi vấn đề đều được giải quyết hoàn toàn. Dưới đây là hầu hết các khuyết tật ép phun and the troubleshooting skills to solve those issues.

Issue No. I: Short shot defects- Vấn đề bắn ngắn là gì?

Khi bơm vật liệu vào khoang, vật liệu nóng chảy không lấp đầy hoàn toàn khoang, dẫn đến sản phẩm bị thiếu nguyên liệu. Điều này được gọi là Đúc ngắn hoặc Bắn ngắn như trong hình, có rất nhiều lý do gây ra vấn đề về bắn ngắn,

Phân tích lỗi và phương pháp sửa lỗi

Improper selection of injection molding machine – Khi chọn máy ép nhựa, trọng lượng bắn tối đa của máy ép nhựa phải lớn hơn trọng lượng của sản phẩm. Trong quá trình kiểm tra, tổng lượng phun (bao gồm sản phẩm nhựa, đường dẫn và phần cắt tỉa) không được vượt quá 85% khả năng hóa dẻo của máy.

Nguồn cung cấp vật liệu không đủ -The bottom of the feed position might have “bridging the hole” phenomena. The shot stroke of the injection plunger should be added to increase the supply of material.

Hệ số dòng chảy kém của nguyên liệu thô – improve mold injection system, for example, by proper design of runner location, by enlarging gates, runner and feeder size, and by using a bigger nozzle, etc. In the meantime, the additive can be added to the raw material to improve the flow rate of the resin or change the material with a better flow rate.

Sử dụng quá liều chất bôi trơn – Reduce the lubricant and adjust the gap between barrel and injection plunger to recover the machine, or fix the mold so that is no need any lubricant during the molding process

Cold foreign substances blocked the runner – Vấn đề này thường xảy ra với hệ thống đường dẫn nóng, tháo và làm sạch vòi của đầu đường dẫn nóng hoặc mở rộng khoang vật liệu lạnh và diện tích mặt cắt ngang của đường dẫn.

Thiết kế hệ thống cấp liệu phun không đúng – When designing the injection system, pay attention to gates balance, product weight of each cavity should be in proportion of gates size, so as to make each cavity can be full filled simultaneously and gates should be positioned in thick walls. A balanced separate runners scheme can also be adopted. If the gate or runner is small, thin, or long, the molten material pressure will be reduced too much during running and the flow rate is blocked, which will result in the poor filling. To solve this problem, the cross-sections of the gate and runner should be enlarged and use multiple gates when necessary.

Thiếu thông gió – Check if there is cold-slug well or if the position of cold-slug well is correct. For mold with a deep cavity or deep ribs, venting slots or venting grooves should be added at positions of short molding (end of feeding area). Basically, there is always have venting grooves on the parting line, venting grooves size can be 0.02-0.04mm and 5-10mm width, 3mm close to the sealing area, and venting opening should be at the end of filling the position. When using raw materials with excessive moisture and volatile content, a large amount of gas (air) will also be generated, causing the air trap in the mold cavity. In this case, raw material should be dried and cleared in volatile substances. In addition, during the injection process operation, poor venting can be addressed through increasing mold temperature, low injection speed, reducing injection system obstruction and reducing mold clamping force, and enlarging gaps between molds. But the short shot issue happens to the deep ribs area, to release the air out, you need to add venting insert to solve this air trap and short shot issues.

Nhiệt độ khuôn quá thấp – Before starting molding production, mold should be heated up to the required temperature. In the beginning, should connect all of the cooling channels and check if the cooling line is working well, especially for some special material, like PC, PA66, PA66+GF, PPS, etc, the perfect cooling design is the must for those special plastics material.

Nhiệt độ vật liệu nóng chảy quá thấp – In proper molding process window, the temperature of the material is in the proportion of filling length, low-temperature molten material is poor in fluidity and the filling length is shortened. It should be noted that after the feed barrel is heated to the required temperature, it should stay constant for a while before start molding production. In case that low-temperature injection must be used to prevent molten material being resolved, the injection cycle time can be prolonged to overcome short shot, if you have professional molding operator he should know this very well

Nhiệt độ vòi phun quá thấp – When open mold, the nozzle should be part away from the mold spure to reduce the influence of mold temperature on the nozzle temperature and keep the nozzle temperature within the range of the molding process requires.

Áp suất phun hoặc áp suất giữ không đủ – Injection pressure is close to a positive proportion to the filling distance. The injection pressure is too low, the filling distance is short, and the cavity cannot be fully filled, increasing the injection pressure and holding pressure can improve this issue

Tốc độ tiêm quá chậm – Mold filling speed is directly related to injection speed. If injection speed is too low, filling of molten material is slow while slow-flowing molten is easy to cool hence the flow properties further decrease and result in short injection. For this reason, the injection speed should be enhanced properly.

Thiết kế sản phẩm nhựa chưa hợp lý – If the wall thickness is out of proportion to the length of the plastic product and the product shape is very complex and the forming area is large, melt material is easily blocked at the thin wall of the product and leading to insufficient filling. Therefore, when designing the shape and structure of the plastic products, note that wall thickness is in direct relation to melting limit filling length. During injection molding, product thickness should range between 1-3mm and 3-6mm for large products. Generally, it is not good for injection molding if the wall thickness is over 8mm or less than 0.4mm, so this kind of thickness should be avoided in design.

Vấn đề số II: Cắt tỉa (Nhấp nháy hoặc bavia)

I. Nhấp nháy hoặc Burrs là gì?

Khi vật liệu nhựa nóng chảy dư thừa là một lực thoát ra khỏi khoang khuôn từ mối nối khuôn và tạo thành tấm mỏng sẽ tạo ra sự cắt tỉa, nếu tấm mỏng có kích thước lớn thì gọi là nhấp nháy.

Khuôn Flash hoặc gờ

II. Phân tích lỗi và phương pháp sửa lỗi

Lực kẹp khuôn không đủ. Kiểm tra xem bộ tăng áp có bị quá áp hay không và xác minh xem sản phẩm của diện tích dự kiến của bộ phận nhựa và áp suất tạo hình có vượt quá lực kẹp của thiết bị hay không. Áp suất tạo hình là áp suất trung bình trong khuôn, thông thường là 40Mpa. Nếu sản phẩm tính toán lớn hơn lực kẹp khuôn, điều đó cho thấy lực kẹp không đủ hoặc áp suất định vị phun quá cao. Trong trường hợp này, nên giảm áp suất phun hoặc diện tích tiết diện của kích thước cổng phun, thời gian duy trì áp suất và điều áp cũng có thể được rút ngắn, hoặc giảm hành trình của pít tông phun, hoặc giảm số lượng khoang phun hoặc sử dụng máy phun khuôn có công suất lớn hơn. trọng tải.

Nhiệt độ vật liệu quá cao. Nhiệt độ của thùng cấp liệu, vòi phun và khuôn phải được giảm hợp lý và giảm chu kỳ phun. Đối với tan chảy có độ nhớt thấp, như polyamit, rất khó giải quyết các khuyết tật tràn tràn chỉ bằng cách thay đổi các thông số ép phun. Để giải quyết triệt để vấn đề này, sửa khuôn là cách tốt nhất, chẳng hạn như lắp khuôn tốt hơn và làm cho đường phân khuôn và khu vực bắn chính xác hơn.

Lỗi khuôn. Lỗi khuôn là nguyên nhân chính gây ra hiện tượng tràn. Khuôn phải được kiểm tra cẩn thận và xác minh lại đường chia khuôn để đảm bảo khuôn đã được định tâm trước. Kiểm tra xem đường phân khuôn có vừa khít hay không, khe hở giữa các bộ phận trượt trong khoang và lõi có vượt quá dung sai hay không, liệu có vật lạ bám dính trên đường phân khuôn hay không, các tấm khuôn có phẳng không và có bị uốn cong hay biến dạng hay không, Khoảng cách giữa các pate khuôn có được điều chỉnh cho phù hợp với độ dày của khuôn hay không, khối khuôn bề mặt có bị hư hỏng hay không, thanh kéo có bị biến dạng không đều hay không và khe hoặc rãnh thông hơi có quá lớn hoặc quá sâu hay không.

Quá trình đúc không đúng. Nếu tốc độ phun quá cao, thời gian phun quá dài, áp suất phun trong khoang khuôn không cân bằng, tốc độ đổ đầy khuôn không ổn định hoặc nạp quá nhiều vật liệu, bôi trơn quá liều có thể dẫn đến nhấp nháy, do đó cần có biện pháp tương ứng theo tình hình cụ thể trong quá trình hoạt động.

Số phát hành III. Khiếm khuyết đường hàn (đường nối)

I. Lỗi đường hàn là gì?

Dây chuyền hàn

Khi đổ đầy khoang khuôn bằng vật liệu nhựa nóng chảy, nếu hai hoặc nhiều dòng vật liệu nóng chảy đã nguội trước khi hợp lưu vào vùng khớp, thì các dòng này sẽ không thể tích hợp hoàn toàn và một lớp lót được tạo ra tại điểm hợp lưu, do đó một đường hàn được hình thành hay còn gọi là đường nối

II. Phân tích lỗi và phương pháp sửa lỗi

Nhiệt độ vật liệu quá thấp. Dòng vật liệu nóng chảy ở nhiệt độ thấp có hiệu suất hợp lưu kém và đường hàn dễ hình thành. Nếu vết hàn xuất hiện ở cùng một vị trí cả bên trong và bên ngoài của sản phẩm nhựa, thông thường đó là mối hàn không phù hợp do nhiệt độ của vật liệu thấp. Để giải quyết vấn đề này, nhiệt độ thùng cấp liệu và vòi phun có thể được tăng lên hợp lý hoặc chu kỳ phun có thể kéo dài để tăng nhiệt độ vật liệu. Trong khi đó, dòng chất làm mát bên trong khuôn phải được điều chỉnh để tăng nhiệt độ khuôn một cách thích hợp. Nói chung, độ bền của dây chuyền hàn sản phẩm nhựa tương đối thấp, nếu vị trí của khuôn với đường hàn có thể được làm nóng một phần để tăng một phần nhiệt độ tại vị trí hàn thì có thể tăng cường độ bền tại đường hàn. Khi quy trình ép phun nhiệt độ thấp được sử dụng cho các nhu cầu đặc biệt, tốc độ phun và áp suất phun có thể tăng lên để cải thiện hiệu suất hợp lưu, một lượng nhỏ chất bôi trơn cũng có thể được thêm vào công thức nguyên liệu thô để tăng hiệu suất dòng chảy nóng chảy.

khuyết tật khuôn. Nên sử dụng số lượng cổng ít hơn và vị trí của cổng phải hợp lý để tránh tốc độ làm đầy không nhất quán và làm gián đoạn dòng chảy nóng chảy. Nếu có thể, nên áp dụng cổng một điểm. Để ngăn chặn vật liệu nóng chảy ở nhiệt độ thấp tạo ra dấu hàn sau khi bơm vào khoang khuôn, nhiệt độ khuôn và bổ sung thêm giếng lạnh trong khuôn

Giải pháp thông hơi khuôn kém. Trước tiên, hãy kiểm tra xem khe thông gió có bị chặn bởi nhựa cứng hoặc chất khác hay không (đặc biệt xảy ra với một số vật liệu sợi thủy tinh) và kiểm tra xem có vật lạ ở cổng hay không. Nếu vẫn còn vết cacbonat hóa sau khi loại bỏ các khối thừa, hãy thêm rãnh thông hơi tại điểm hội tụ dòng chảy trong khuôn hoặc thay đổi vị trí cổng, giảm lực kẹp khuôn để tăng khoảng thời gian thông hơi nhằm tăng tốc độ hội tụ của dòng vật liệu. Về mặt quá trình đúc, có thể giảm nhiệt độ vật liệu và nhiệt độ khuôn, rút ngắn thời gian phun áp suất cao, giảm áp suất phun.

Sử dụng chất giải phóng không đúng cách. Trong ép phun, thông thường, một lượng nhỏ chất giải phóng được bôi đều lên ren và các vị trí khác không dễ tháo khuôn. Về nguyên tắc, nên giảm thiểu việc sử dụng chất giải phóng càng nhiều càng tốt. Trong sản xuất đại trà không bao giờ nên sử dụng chất giải phóng.

Cấu trúc của sản phẩm nhựa được thiết kế chưa hợp lý. Nếu thành của sản phẩm nhựa quá mỏng hoặc độ dày chênh lệch lớn hoặc có quá nhiều vật chèn sẽ dẫn đến hàn kém. Khi thiết kế sản phẩm nhựa phải đảm bảo phần mỏng nhất của sản phẩm phải lớn hơn độ dày thành tối thiểu cho phép trong quá trình tạo hình. Ngoài ra, hãy giảm số lần chèn và làm cho độ dày của tường đồng đều nhất có thể.

Góc hàn quá nhỏ. Mỗi loại nhựa đều có góc hàn giới hạn riêng. Khi hai dòng nhựa nóng chảy hội tụ, dấu hàn sẽ xuất hiện nếu góc hội tụ nhỏ hơn góc hàn giới hạn và sẽ biến mất nếu góc hội tụ lớn hơn góc hàn giới hạn. Thông thường, góc hàn giới hạn là khoảng 135 độ.

Nguyên nhân khác. Mức độ hàn kém khác nhau có thể do sử dụng nguyên liệu thô có độ ẩm quá cao và hàm lượng dễ bay hơi, vết dầu trong khuôn không được làm sạch, vật liệu lạnh trong khoang khuôn hoặc phân bố không đều của chất độn sợi trong vật liệu nóng chảy, thiết kế không hợp lý của vật liệu hàn. hệ thống làm mát khuôn, nóng chảy đông đặc nhanh, nhiệt độ chèn thấp, lỗ vòi phun nhỏ, khả năng làm dẻo của máy phun không đủ hoặc tổn thất áp suất lớn trong pít tông hoặc thùng của máy. Để giải quyết những vấn đề này, các biện pháp khác nhau như sấy khô trước nguyên liệu thô, vệ sinh khuôn thường xuyên, thay đổi thiết kế kênh làm mát khuôn, kiểm soát dòng nước làm mát, tăng nhiệt độ của các hạt dao, thay thế vòi phun bằng khẩu độ lớn hơn, và sử dụng máy phun có thông số kỹ thuật lớn hơn, có thể lấy được trong quá trình vận hành.

Vấn đề số IV: Warp Distortion – Warp Distortion là gì?

Do độ co bên trong của sản phẩm không đồng đều nên ứng suất bên trong khác nhau và xảy ra hiện tượng biến dạng.

Biến dạng dọc

Phân tích lỗi và phương pháp sửa lỗi

1. Định hướng phân tử không cân bằng. Để giảm thiểu biến dạng dọc do đa dạng hóa hướng phân tử, tạo điều kiện giảm hướng dòng chảy và giảm ứng suất định hướng, phương pháp hiệu quả nhất là giảm nhiệt độ vật liệu nóng chảy và nhiệt độ khuôn. Khi sử dụng phương pháp này, tốt hơn là kết hợp với xử lý nhiệt các bộ phận bằng nhựa, nếu không, hiệu quả làm giảm sự đa dạng hóa định hướng phân tử thường chỉ trong thời gian ngắn. Phương pháp xử lý nhiệt là: sau khi tháo khuôn, giữ nguyên sản phẩm nhựa ở nhiệt độ cao trong một thời gian và sau đó làm nguội dần dần về nhiệt độ phòng, bằng cách này, ứng suất định hướng trong sản phẩm nhựa có thể được loại bỏ phần lớn.

2. Làm mát không đúng cách. Khi thiết kế kết cấu sản phẩm nhựa, mặt cắt ngang của từng vị trí phải thống nhất. Nhựa phải ở trong khuôn đủ thời gian để nguội và tạo hình. Để thiết kế hệ thống làm mát khuôn, đường ống làm mát phải ở những vị trí có nhiệt độ dễ tăng và nhiệt tương đối tập trung, còn đối với những vị trí dễ nguội, nên làm mát dần dần để đảm bảo làm mát cân bằng từng vị trí của khuôn. sản phẩm.

Vấn đề cong vênh

3. Hệ thống cổng khuôn không được thiết kế phù hợp. Khi xác định vị trí cổng, hãy lưu ý rằng vật liệu nóng chảy sẽ không tác động trực tiếp vào lõi và đảm bảo ứng suất ở cả hai phía của lõi là như nhau. Đối với các bộ phận bằng nhựa hình chữ nhật phẳng lớn, cổng màng hoặc cổng đa điểm phải được sử dụng cho nguyên liệu nhựa có định hướng và độ co phân tử rộng, không được sử dụng cổng bên; đối với các bộ phận vòng, phải sử dụng cổng đĩa hoặc cổng bánh xe và không được sử dụng cổng bên hoặc cổng định vị; Đối với các bộ phận của vỏ, nên sử dụng cổng thẳng và không sử dụng cổng bên càng xa càng tốt.

4. Hệ thống thoát khuôn và thông gió không được thiết kế hợp lý. Thiết kế trong khuôn, góc nghiêng, vị trí và số lượng đầu phun phải được thiết kế hợp lý để cải thiện độ bền của khuôn và độ chính xác định vị. Đối với các loại khuôn có kích thước vừa và nhỏ, khuôn chống cong vênh có thể được thiết kế và chế tạo theo đặc tính cong vênh. Đối với hoạt động của khuôn, tốc độ phóng hoặc hành trình phóng phải được giảm thích hợp.

5. Quy trình vận hành không đúng. Thông số quá trình phải được điều chỉnh theo tình hình thực tế.

Vấn đề số V: Khiếm khuyết về dấu chìm – Dấu chìm là gì?

Vết chìm là sự co rút không đều của bề mặt do độ dày thành của sản phẩm nhựa không đồng đều.

Dấu chìm

Phân tích lỗi và phương pháp sửa lỗi

Tình trạng ép phun không được kiểm soát đúng cách. Tăng áp suất và tốc độ phun một cách thích hợp, tăng mật độ nén vật liệu nóng chảy, kéo dài thời gian phun và giữ áp suất, bù lại độ chìm của vật liệu nóng chảy và tăng khả năng đệm của quá trình phun. Tuy nhiên, áp suất không được quá cao, nếu không sẽ xuất hiện vết lồi. Nếu vết chìm xung quanh cổng, kéo dài thời gian giữ áp suất có thể loại bỏ vết chìm; nếu vết chìm ở thành dày, hãy kéo dài thời gian làm mát của sản phẩm nhựa trong khuôn; nếu phần chìm xung quanh hạt dao là do sự nóng chảy co rút một phần, nguyên nhân chính là nhiệt độ của hạt dao quá thấp, hãy cố gắng tăng nhiệt độ của hạt dao để loại bỏ các vết chìm; nếu vết chìm là do nạp nguyên liệu không đủ, hãy tăng lượng nguyên liệu. Ngoài tất cả những điều này, sản phẩm nhựa phải được làm nguội hoàn toàn trong khuôn.

Các khuyết tật của khuôn. Theo tình hình thực tế, phải mở rộng mặt cắt ngang của cổng và đường dẫn một cách hợp lý, đồng thời cổng phải ở vị trí đối xứng, đầu vào nạp liệu phải nằm trong bức tường dày. Nếu vết chìm xuất hiện ở xa cổng, nguyên nhân thường là do dòng vật liệu nóng chảy không trơn tru ở một số vị trí của khuôn, điều này cản trở việc truyền áp suất. Để giải quyết vấn đề này, hãy mở rộng kích thước hệ thống phun để cho phép đường dẫn mở rộng đến vị trí của các vết chìm. Đối với những sản phẩm có thành dày thì ưu tiên sử dụng loại cổng có cánh.

Nguyên liệu thô không thể đáp ứng yêu cầu đúc. Vì sản phẩm nhựa với tiêu chuẩn hoàn thiện cao, phải sử dụng nhựa có độ co thấp hoặc liều lượng chất bôi trơn thích hợp cũng có thể được thêm vào nguyên liệu thô.

Thiết kế cấu trúc sản phẩm không đúng. Độ dày thành của sản phẩm phải đồng đều, nếu độ dày thành khác nhau nhiều thì phải điều chỉnh thông số cấu trúc của hệ thống phun hoặc độ dày thành.

khuyết điểm chìm

Số phát hành VI: Flow Mark-Flow Mark là gì?

Dấu dòng chảy là một dấu vết tuyến tính trên bề mặt sản phẩm đúc cho thấy hướng dòng chảy của vật liệu nóng chảy.

Dấu dòng chảy

Phân tích lỗi và phương pháp sửa lỗi

Dấu hiệu dòng chảy hình vòng trên bề mặt của phần nhựa với cổng là trung tâm do chuyển động dòng chảy kém. Để giải quyết loại vết dòng chảy này, hãy tăng nhiệt độ của khuôn và vòi phun, tăng tốc độ phun và tốc độ làm đầy cũng như kéo dài thời gian giữ áp suất hoặc thêm bộ gia nhiệt ở cổng để tăng nhiệt độ xung quanh cổng. Cũng có thể mở rộng khu vực cổng và đường dẫn một cách thích hợp, trong khi phần cổng và đường dẫn tốt nhất là hình tròn, có thể đảm bảo khả năng lấp đầy tốt nhất. Tuy nhiên, nếu cổng nằm trong vùng yếu của phần nhựa thì nên làm hình vuông. Ngoài ra, nên đặt một giếng sên lạnh lớn ở dưới cùng của cổng phun và ở cuối đường dẫn; Ảnh hưởng của nhiệt độ vật liệu đến hiệu suất dòng chảy của tan chảy càng lớn thì càng cần chú ý đến kích thước của giếng sên lạnh. Giếng sên nguội phải được đặt ở cuối hướng dòng chảy nóng chảy từ cổng phun.

Vết dòng chảy xoáy trên bề mặt phần nhựa gây ra bởi dòng chảy không đều của vật liệu nóng chảy trong đường dẫn. Khi vật liệu nóng chảy chảy từ rãnh dẫn có tiết diện hẹp đến khoang có tiết diện lớn hơn hoặc rãnh dẫn khuôn hẹp và độ hoàn thiện kém, dòng vật liệu dễ hình thành nhiễu loạn, dẫn đến vết dòng xoáy trên bề mặt của phần nhựa. Để giải quyết loại dấu hiệu dòng chảy này, hãy giảm tốc độ tiêm một cách thích hợp hoặc kiểm soát tốc độ tiêm ở chế độ chậm-nhanh-chậm. Cổng khuôn phải ở trong thành dày và tốt nhất là dạng có tay cầm, dạng quạt hoặc dạng màng. Đường dẫn và cổng có thể được mở rộng để giảm lực cản dòng chảy của vật liệu.

Vết dòng chảy giống như đám mây trên bề mặt phần nhựa do khí dễ bay hơi gây ra. Khi sử dụng nhựa ABS hoặc nhựa copolyme khác, nếu nhiệt độ xử lý cao, khí dễ bay hơi do nhựa và chất bôi trơn tạo ra sẽ tạo thành các vết gợn sóng như đám mây trên bề mặt sản phẩm. Để giải quyết vấn đề này, cần giảm nhiệt độ của khuôn và thùng, cải thiện khả năng thông hơi của khuôn, giảm nhiệt độ vật liệu và tốc độ làm đầy, mở rộng phần cổng cho phù hợp và xem xét thay đổi loại chất bôi trơn hoặc giảm sử dụng. của chất bôi trơn.

Vấn đề số VII: Vệt sợi thủy tinh – Vệt sợi thủy tinh là gì

Bề ngoài: Sản phẩm đúc nhựa với sợi thủy tinh có nhiều khuyết tật bề mặt khác nhau, chẳng hạn như màu mờ và xỉn, kết cấu thô và các điểm sáng kim loại, v.v. những khuyết tật này đặc biệt rõ ràng ở phần lồi của khu vực dòng vật liệu, gần với đường khớp nơi chất lỏng gặp nhau lại.

Nguyên nhân vật lý

Nếu nhiệt độ phun và nhiệt độ khuôn quá thấp, vật liệu chứa sợi thủy tinh có xu hướng đông cứng nhanh trên bề mặt khuôn và sợi thủy tinh sẽ không tan chảy trong vật liệu nữa. Khi hai dòng chảy gặp nhau, hướng của sợi thủy tinh sẽ theo hướng của từng dòng chảy, điều này sẽ dẫn đến kết cấu bề mặt không đều tại điểm giao nhau, dẫn đến hình thành các đường nối hoặc đường dòng chảy.

Loại khuyết tật này rõ ràng hơn nếu vật liệu đã đúc không được trộn hoàn toàn trong thùng, ví dụ, nếu hành trình của trục vít quá dài, nó sẽ khiến vật liệu hỗn hợp bên dưới cũng bị phun vào.

Các nguyên nhân liên quan đến tham số quy trình và cải tiến có thể được đưa ra:

Tốc độ tiêm quá thấp: tăng tốc độ tiêm, cân nhắc sử dụng phương pháp tiêm nhiều bước như chế độ chậm-nhanh.

Nhiệt độ khuôn thấp: tăng nhiệt độ khuôn có thể cải thiện các vệt sợi thủy tinh

Nhiệt độ vật liệu nóng chảy quá thấp: tăng nhiệt độ thùng và tăng áp suất ngược trục vít để cải thiện.

Nhiệt độ của vật liệu nóng chảy thay đổi rất nhiều: nếu vật liệu nóng chảy không được trộn hoàn toàn, hãy tăng áp suất ngược trục vít, giảm tốc độ trục vít và sử dụng thùng dài hơn để rút ngắn hành trình.

Vấn đề số VIII: Dấu phun – Dấu phun là gì

Hình thức bề mặt: Hiện tượng làm trắng do ứng suất và gia tăng ứng suất được tìm thấy ở mặt bên của sản phẩm đối diện với vòi phun, tức là nơi thanh đẩy nằm ở phía đầu phun của khuôn.

Nguyên nhân vật lý

Nếu lực tháo khuôn quá cao hoặc bề mặt của thanh đẩy tương đối nhỏ thì áp suất bề mặt ở đây sẽ rất cao, gây biến dạng và cuối cùng gây ra hiện tượng trắng xóa ở khu vực đẩy khuôn.

Các nguyên nhân liên quan đến tham số quy trình và cải tiến có thể được đưa ra:

Áp suất giữ quá cao: giảm áp suất giữ áp

thời gian giữ áp suất quá dài: rút ngắn thời gian giữ áp suất

Thời gian giữ công tắc áp suất quá muộn: nâng công tắc giữ áp suất lên

Thời gian làm mát quá ngắn: tăng thời gian làm mát

Các nguyên nhân liên quan đến thiết kế và cải tiến khuôn có thể được đưa ra:

Góc nháp không đủ: tăng góc nháp theo thông số kỹ thuật, đặc biệt là ở khu vực dấu phun.

Bề mặt hoàn thiện quá thô: khuôn phải được đánh bóng tốt theo hướng tháo khuôn.

Chân không được hình thành ở phía phóng ra: lắp van khí vào lõi.

Phần kết luận

Due to the specific properties of plastics, ép phun is a very complex technological process; unlike the seemingly related process of the metal die casting, it is not a mechanical process but a mechanical-physical one. In the injection molding process, a molded piece is obtained. It is characterized not only by a specific shape but also by a specific structure resulting from the flow of the plasticized material in the mold and the course of its solidification. Because these processes occur in the form of injection, the designer of this tool must take into account, in addition to typically mechanical issues, also issues related to the physical nature of the material transformation. Constructing a rationally working form requires at the same time from the designer a thorough knowledge of the technical capabilities of the injection molding machine, because it is a machine with extremely rich possibilities provided by its equipment and numerous work programs.

If you want to know more please go to our other khuôn nhựa page, if you are looking for dịch vụ ép phun, bạn có thể gửi cho chúng tôi yêu cầu của bạn để báo giá.

If you have a new project or current project that needs a Công ty ép phun Trung Quốc to support you, we are happy to support, please call us or send us an email.

-

NHÃN:

Gửi yêu cầu của bạn ngay bây giờ